- 首页

- >

- 产品

- >

- 冷轧机支撑辊轧机轴承座

- >

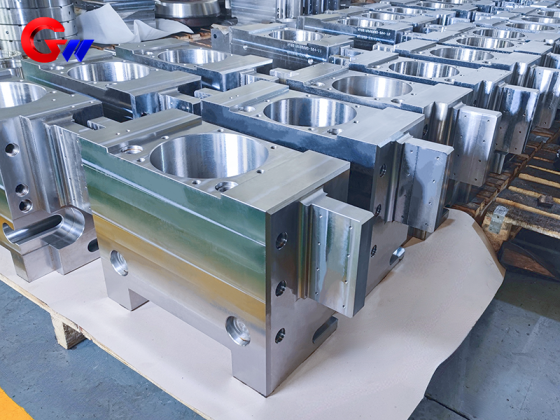

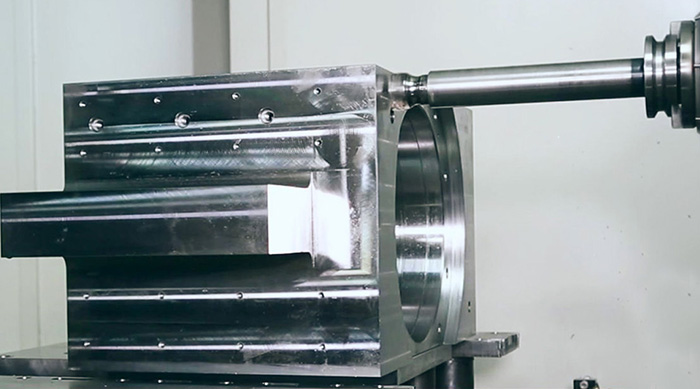

冷轧机支撑辊轧机轴承座

冷轧机支撑辊用轧机轴承座的应用场景

1.核心功能

支撑定位:准确固定支撑滚轮,承受高达数千吨的轧制力并将其分散到机架上。

力的传递:轧制压力通过轴承传递给液压压紧系统,实现辊缝的调整。

动态稳定性:抑制轧制振动(例如由带钢偏差或厚度波动引起的谐波)。

2. 典型应用模型

多辊冷轧机:如森吉米尔20辊轧机、四辊/六辊冷轧机(用于生产不锈钢、硅钢等高精度带钢)。

精密轧制线:厚度控制精度要求≤1μm的超薄带轧机。

- GW Precision

- China,Luoyang

- 合同约定

- 年产量500件

- 信息

冷轧机支撑辊轧机轴承座

轧机轴承座的性能特点

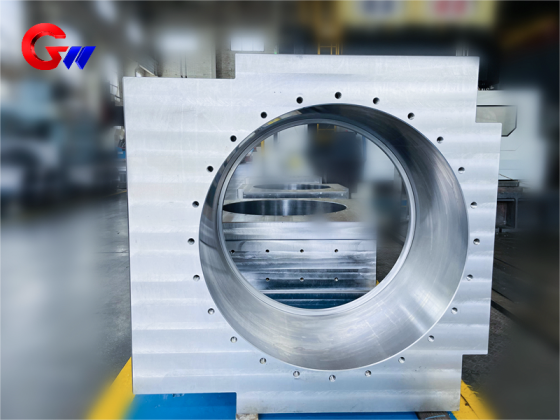

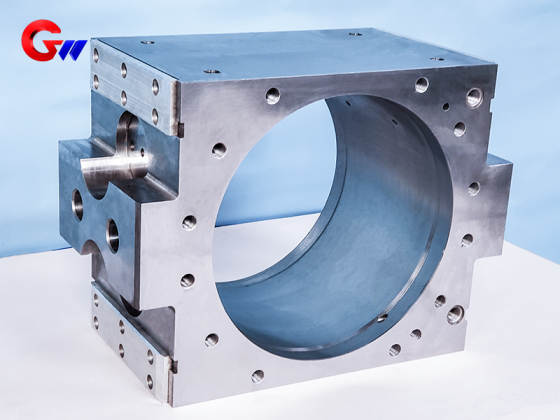

1.材料和结构设计

材质:

铸钢(ZG35CrMoV):抗疲劳性强,成本适中(主流选择)。

锻钢(42CrMo4):用于超重型轧机,承载能力提高20%。

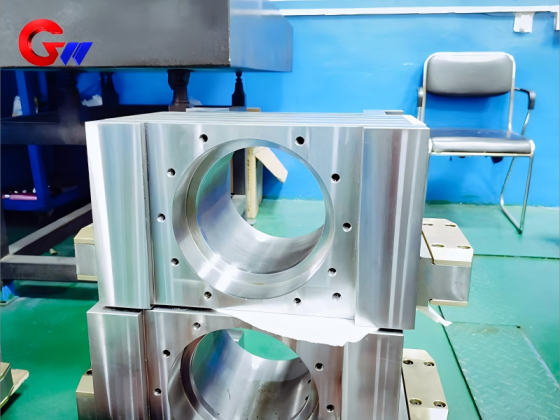

结构:

分体箱体:箱体上下半部采用液压螺栓预紧(预紧力≥1.5倍工作载荷)。

内置传感器槽:可集成压力传感器(测量轴承载荷)和温度探头。

2. 关键性能参数

指标典型值/所需测试条件

静承载力2000-5000kN(单面)最大轧制力条件

动刚度≥500kN/μm(轴向)激振器频响试验

轴承温升控制≤45℃(油膜轴承工况)红外热成像监控

密封清洁度NAS 1638 6级(润滑油)粒子计数器检测

3. 特殊设计特点

液压迷宫密封:采用压力0.05-0.1MPa的气封,并有多个橡胶唇形密封圈,防止乳化液进入。

快速换辊系统:轧机轴承座底部采用液压升降导轨一体化设计,换辊时间≤30分钟。

微米级对位:采用楔形调节机构,水平/垂直对位精度≤0.01mm。

热轧辊生产制造的关键参数

化学成分(以高铬铸铁为例):

C:2.5~3.5%、Cr:12~20%、Mo:1~3%、Ni:0.5~1.5%、V:0.5~1.5%。

热处理工艺:

淬火:油淬或950~1050℃空冷,提高硬度。

回火:400~550℃,消除应力,平衡韧性和硬度。

深冷处理(可选):-70~-196℃,强化残余奥氏体转变。

机械性能:

硬度:精轧辊表面硬度≥70HS(肖氏硬度),粗轧辊表面硬度≥55HS。

抗拉强度:≥800MPa(锻钢辊可达1200MPa以上)。

冲击韧性:≥15J/cm²(芯材要求)。

轧机轴承座的制造工艺:

铸造:复合辊采用离心铸造(外层耐磨材料+芯部韧化材料)。

锻造:钢辊需要多向锻造来细化晶粒尺寸。

加工精度:辊径公差±0.05mm,粗糙度Ra≤0.8μm。

冷却和润滑:

轧机内部水冷(水温20-40℃,流速≥5m/s)。

滚动润滑使用石墨或合成润滑剂来减少钢材粘连。

在轧机轴承座弯辊块等产品的生产过程中,通过计算机编制优化的加工程序,合理安排工艺方案,确保轧机轴承座产品质量达到国际一流标准。