- 首页

- >

- 产品

- >

- 热轧机传动侧工作辊轴体

- >

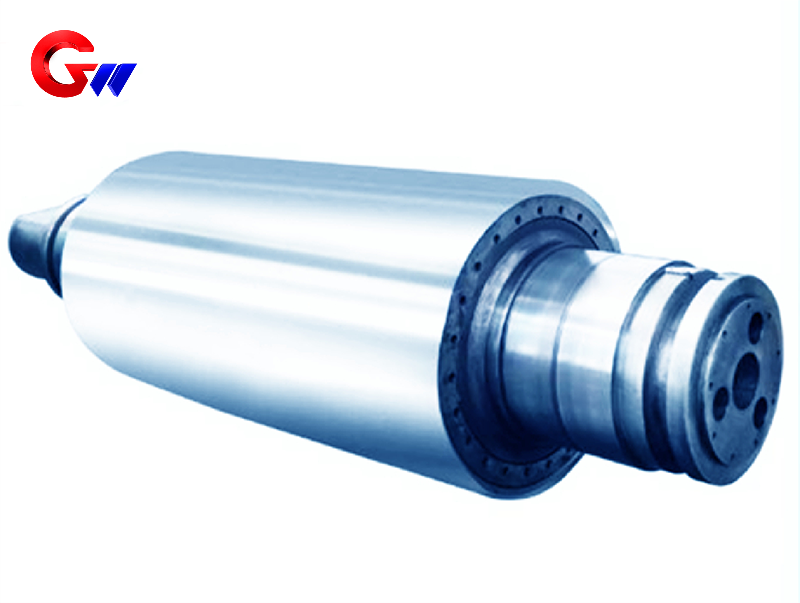

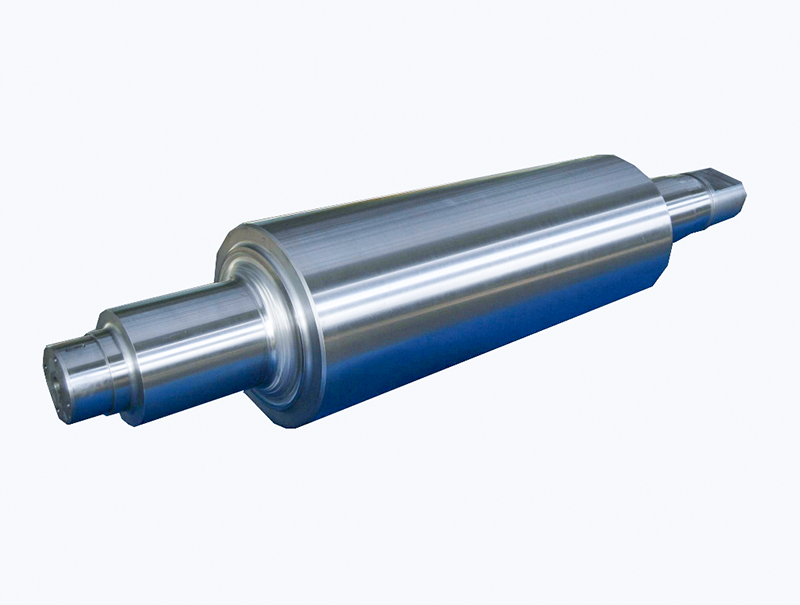

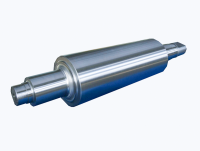

热轧机传动侧工作辊轴体

热轧机驱动侧工作辊轴体的应用场景

核心功能

动力传输:将主电机或变速箱的扭矩传输到工作辊轴上,驱动辊子旋转,完成轧制过程。

承载能力:能承受轧制力(高达数千吨)、交变扭矩、冲击载荷(如咬合、抛掷力矩)。

精度控制:通过高刚性设计,保证轧机径向跳动≤0.05mm,确保带钢厚度的精度。

- GW Precision

- China,Luoyang

- 合同约定

- 年产量1000件

- 信息

驱动侧工作辊轴体

热轧机驱动侧工作辊轴的性能特点

材料与热处理

材料选择:

34CrNiMo6(德标):高强度、高韧性、抗疲劳性能优良(主流选择)。

42CrMo4(中载状态):成本较低,调质后强度达标(σ₆≥900MPa)。

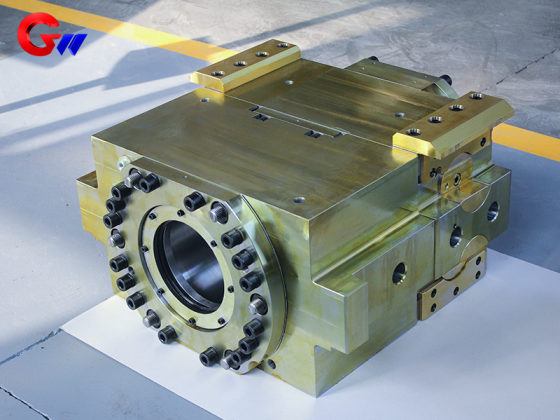

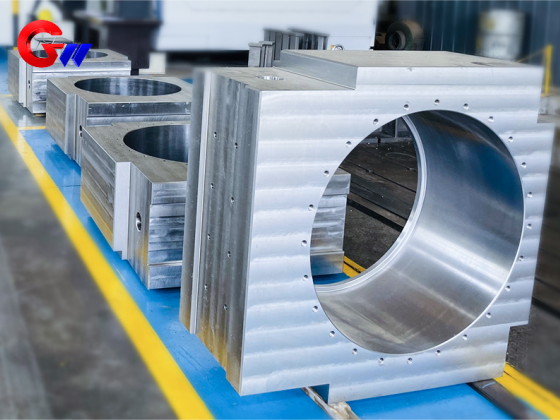

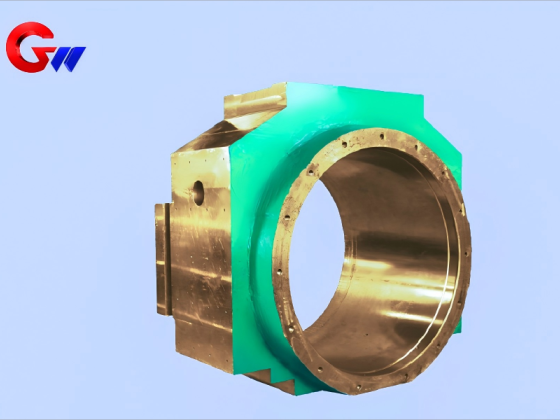

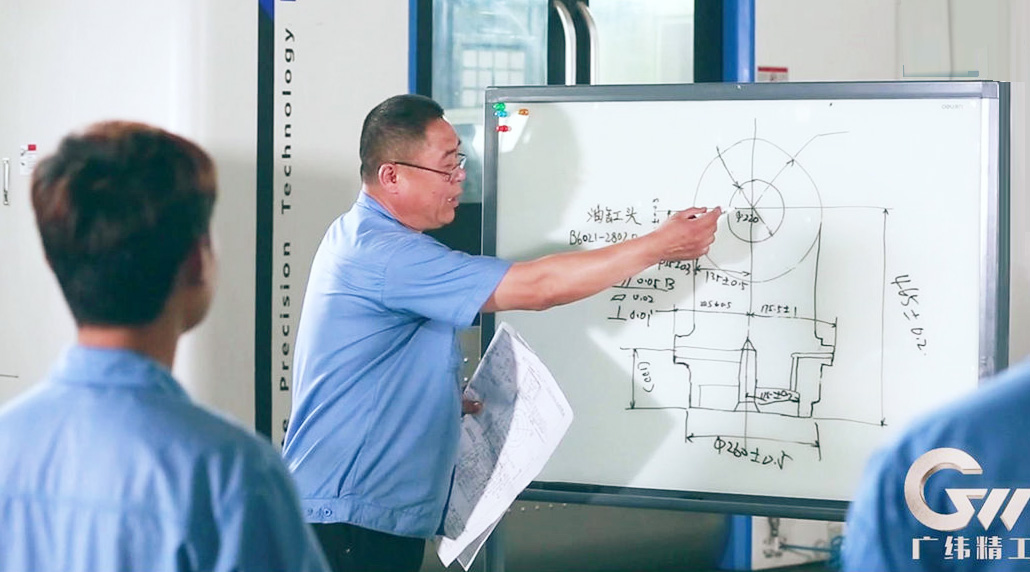

GW 精密已形成一套成熟的机械加工工艺,用于生产 工作辊轴 通过长期经验的积累:

热处理工艺:

调质处理(淬火850℃+回火550-600℃),硬度HRC 28-32。

轴颈表面的感应淬火(HRC 50-55)增强了耐磨性。

GW的关键性能参数 工作辊轴

指标典型值/所需测试条件

扭矩容量为100-800kN·m的动态扭矩模拟试验

疲劳极限≥350MPa(10⁷次循环)ISO 1143

轴向刚度≤0.08mm变形(满载)激光位移检测

短期耐温600℃,长期≤250℃热电偶监测

特殊设计特点

万向节连接:采用十字轴式万向节补偿横摇挠度(角度≤3°)。

冷却结构:空心轴采用循环水或外喷水,控制热变形(ΔT≤50℃)。

过载保护:当扭矩超过极限时,液压安全联轴器自动脱离。

热轧机驱动侧工作辊轴体优点分析

承载效率高

合金钢材质+优化截面设计,扭矩传递效率≥97%。

快速动态响应

空心轴减轻重量20-30%,适合高速轧制(轧制速度≥15米/秒)。

长寿命技术

表面淬火+氮化处理,耐磨寿命5-8年(年轧制量百万吨)。

热轧机的选型和制造需要综合考虑轧机类型、轧制材料、使用条件等因素。高铬铸铁和高速钢轧辊适用于高耐磨场合,而锻钢轧辊更适用于高负荷粗轧。制造过程中需要严格控制热处理和加工精度,以确保轧机的抗热疲劳性能和耐磨性。

GW precision拥有多种VMC和HMC用于生产。强大的设备,使我们在产品制造和加工方面获得强有力的质量保证。

完善的质量管理体系,有效的售后服务保障,使公司工作辊轴产品赢得了良好的声誉。

时间就是金钱,立即拨打电话!